Металлургия

Вагоностроение

Автомобильная промышленность

Металлоконструкции

Производителям Емкостей

Экструзия Алюминия

Роботизированные комплексы

Трубная промышленность

Проволока, Сетка

Нефтегазовый сектор

Шлифовка и Полировка

Упаковка

Электрокомпоненты

Вагоностроение

Автомобильная промышленность

Металлоконструкции

Производителям Емкостей

Экструзия Алюминия

Роботизированные комплексы

Трубная промышленность

Проволока, Сетка

Нефтегазовый сектор

Шлифовка и Полировка

Упаковка

Электрокомпоненты

Издержки при производстве клапанов

Как сократить издержки при производстве клапанов от 1⁄2 до 12 дюймов.

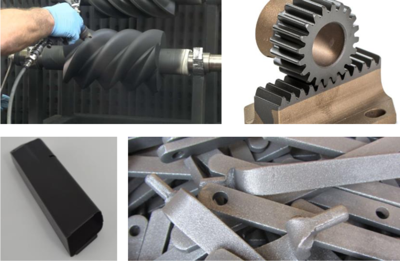

Традиционный процесс для производства клапанов из стали и чугуна делится на два этапа:

Обычно первый этап выполняют на горизонтальном токарном станке для маленьких клапанов, или на вертикальном токарном станке для более крупных клапанов, а затем их переставляют на более или менее большой обрабатывающий центр в зависимости от размера обрабатываемого клапана.

Эти два этапа выполняются с двумя типами станков, токарный станок и обрабатывающий центр, но для того, чтобы производить в большом количестве, я также видел ситуации, когда они были организованы следующим образом:

Было бы здорово иметь станок, на котором можно обработать клапан полностью на 100%?

- Да, потому, что при производстве, где станки размещены последовательно, и каждый выполняет свой этап, вот что происходит:

Это приводит к негативным последствиям:

КАК МОЖНО СТАТЬ БОЛЕЕ КОНКУРЕНТОСПОСОБНЫМ? ВОТ РЕШЕНИЕ!

Традиционный процесс для производства клапанов из стали и чугуна делится на два этапа:

- точение

- фрезерование или сверление

Обычно первый этап выполняют на горизонтальном токарном станке для маленьких клапанов, или на вертикальном токарном станке для более крупных клапанов, а затем их переставляют на более или менее большой обрабатывающий центр в зависимости от размера обрабатываемого клапана.

Эти два этапа выполняются с двумя типами станков, токарный станок и обрабатывающий центр, но для того, чтобы производить в большом количестве, я также видел ситуации, когда они были организованы следующим образом:

- Токарный станок No 1: Точение первого фланца

- Токарный станок No 2: Точение второго фланца

- Токарный станок No 3: Точение третьего фланца

- Обрабатывающий центр No 4, 5 и 6: Фрезерование

- Сверлильный станок No 7, 8: Сверление отверстий фланца

- Сверлильный станок No 9, 10: Нарезание резьбы фланца

- Отдел зачистки клапана от заусенцев вручную

Было бы здорово иметь станок, на котором можно обработать клапан полностью на 100%?

- Да, потому, что при производстве, где станки размещены последовательно, и каждый выполняет свой этап, вот что происходит:

- Проблемы качества из-за переустановки детали;

- Высокие затраты на персонал;

- Слишком много человеческих переменных = непостоянство производства;

- Много людей = много проблем в управлении ими;

- Большая занимаемая площадь и много передвижений детали;

- Цепь слишком длинная WIP (work in progress), трудно держать под контролем, слишком много деталей простаивает между различными этапами;

- Автоматизировать очень сложно и дорого.

Это приводит к негативным последствиям:

- Высокий процент жалоб со стороны клиентов на качество деталей. Несомненно, не просто производить качественные детали, работая по чертежу, и без заусенцев с этой длинной очередью станков, выстроенных один за другим.

- занимаемая площадь также имеет большое значение и поэтому в стоимости затрат с таким количеством станков также должна учитываться и занимаемая станками площадь, так как с этим связаны расходы, такие как страхование цеха, отопление, освещение, налоги и т.д.

- WIP (work in progress), то есть, когда заготовки простаивают между одной и другой обработкой. Поскольку мы имеем много разных станков в очереди один за другим, между ними образуются накопления из частично обработанных заготовок. И иногда по причине человеческой ошибки в процессе сборки выясняется, что пропущена одна из обработок, или, что еще хуже, такая деталь доходит до конечного клиента, не соответствуя требованиям чертежа

- с большим количеством станков, используемых в обработке, нужно большое количество роботов и транспортных конвейеров, следовательно, более высокие затраты на автоматизацию и очень высокий уровень сложности.

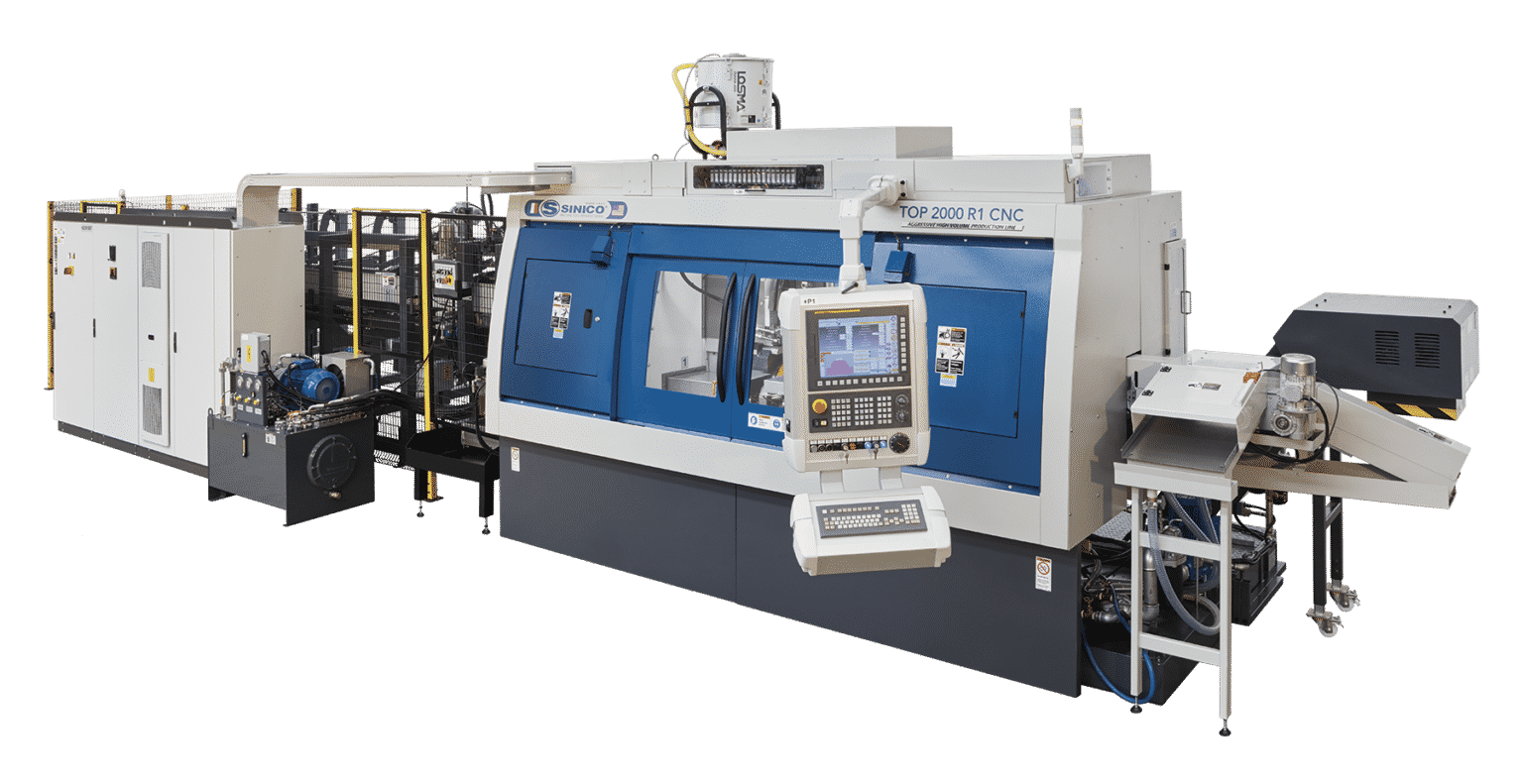

КАК МОЖНО СТАТЬ БОЛЕЕ КОНКУРЕНТОСПОСОБНЫМ? ВОТ РЕШЕНИЕ!

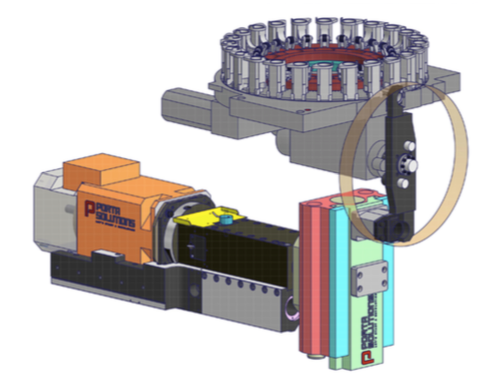

- СТАНЦИЯ 1: Фрезерование

- СТАНЦИЯ 2: Точение фланцев

- СТАНЦИЯ 3: Сверление/Нарезание резьбы в отверстиях фланцев/Удаление заусенцев

- СТАНЦИЯ 4: Загрузка/Разгрузка детали (в то время как станок работает!)

Как можно легко догадаться, время обработки клапана делится между 3-мя независимыми рабочими станциями, клапан зажимается только один раз и обрабатывается полностью без каких-либо переустановок в пользу точности обработки.

Один Multicenter lathe заменяет много классических станков со следующими 10 преимуществами:

- Сокращение издержек на рабочую силу (1 оператор, а не 3/4 оператора);

- Меньше человеческих переменных = меньше ошибок (значительное уменьшение брака);

- Мало персонала = меньше проблем в управлении им (и обучение проще);

- Меньше занимаемая площадь и уменьшение передвижений деталей (сокращение расходов);

- Короткая цепь WIP (work in progress) = легко держать под контролем;

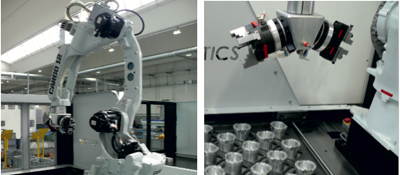

- Автоматизировать намного проще и дешевле (1 станок и только 1 робот!);

- Стоит дешевле, чем линия станков;

- Энергопотребление меньше, чем у линии станков;

- Меньше затрат на оснастку (3/4 станка со сменой паллет имеют 6/8 оснасток, MULTICENTER LATHE только 4!);

- Производительность выше (благодаря сокращению времени простоя и времени смены инструмента, смены паллет).

Пример обработки:

- ЗАПОРНЫЙ КЛАПАН 2 ДЮЙМА: 119 секунд (2 минуты)

- КЛАПАН БАБОЧКА 10 ДЮЙМОВ: 320 секунд (5,3 минуты)

- Крышка из ковкого чугуна – время обработки было 330 секунд – стало 72 секунды.

Вам также может быть интересно:

Производство осей роликов конвейера

Производство осей роликов конвейера Туннельные шнековые моечные машины

Туннельные шнековые моечные машины Линия для мойки пластиковых ящиков

Линия для мойки пластиковых ящиков Покрытие тефлоном PTFE FEP PFA

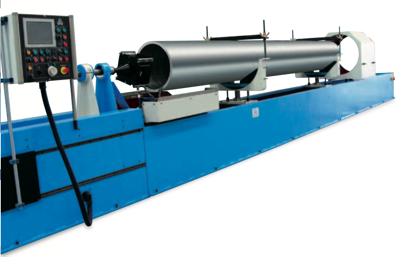

Покрытие тефлоном PTFE FEP PFA Беcцентровые токарные станки для круглых труб

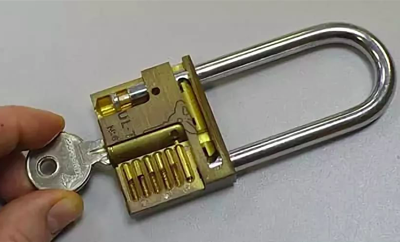

Беcцентровые токарные станки для круглых труб Сборка механизма замка и нарезка ключей

Сборка механизма замка и нарезка ключей Мультицентр трех- и пятишпиндельный

Мультицентр трех- и пятишпиндельный Горизонтальное Хонингование

Горизонтальное Хонингование Установки вертикального хонингования

Установки вертикального хонингования Производство корпуса перфоратора

Производство корпуса перфоратора Станок трансфер - корпус счетчика воды

Станок трансфер - корпус счетчика воды Обрабатывающий центр для смесителей

Обрабатывающий центр для смесителей Мобильный робот для обслуживания станков

Мобильный робот для обслуживания станков Линия автоматической мойки деталей

Линия автоматической мойки деталей Центр для обработки тормозных дисков

Центр для обработки тормозных дисков Линии для обработки строительных профилей

Линии для обработки строительных профилей